化妆品质量专栏| 新105条《化妆品生产质量管理规范检查要点》详解--第五部分 生产过程管理(上)

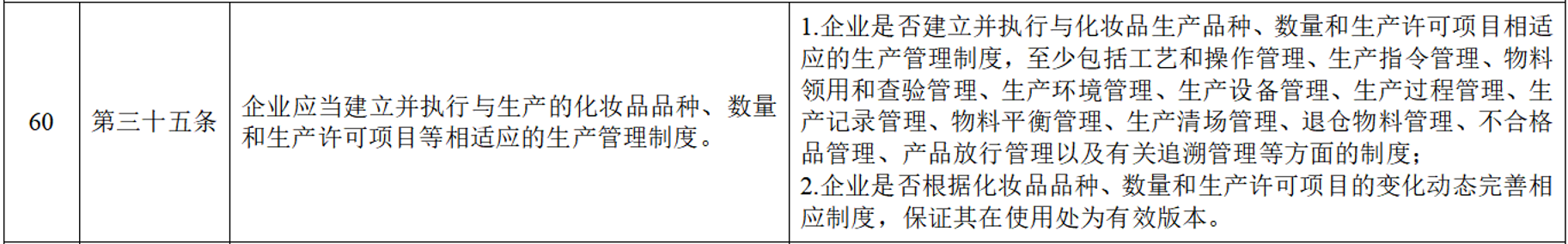

《化妆品生产质量管理规范检查要点》(实际生产版) 第五部分 生产过程管理 检查项目共16项,其中关键项目“**”2项,重点项目“*”2项,一般项目12项。

本期对60-67项进行详细解读,供大家参考。

01 法规原文:

02 企业需要准备的资料:

1)建立生产相关的管理制度文件,至少包括以下13项内容:工艺和操作管理、生产指令管理、物料领用和查验管理、生产环境管理、生产设备管理、生产过程管理、生产记录管理、物料平衡管理、生产清场管理、退仓物料管理、不合格品管理、产品放行管理以及有关追溯管理;

2)建立生产相关的工艺和操作规程;

3)当生产条件、生产流程、操作方法等发生变化时,应及时更新相应的生产管理文件,使之始终保持有效版本;

4)生产作业现场应当有相应的工艺规程、操作规程或管理制度文件,确保操作人员能随时拿到现行、有效的文件。

监督检查要点:

1)查阅企业是否能提供以上生产相关的管理制度文件;

2)查阅企业是否制定生产相关的工艺和操作规程;

3)查看现场各工作场所是否有所需的文件;

4)查看现场使用的文件是否为有效的版本;

5)询问现场操作员是否熟悉相关工艺规程。

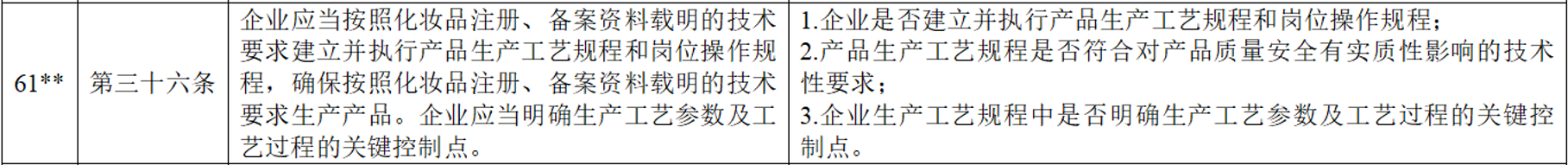

01 法规原文:

- 本条款为关键项目“**”

- 产品生产工艺规程:是指生产一定数量成品所需起始原料和包装材料的数量,以及工艺流程、工艺参数、工艺相关说明及注意事项,包括生产过程控制的一份或一套文件。

- 产品生产工艺规程应当源于产品配方设计、生产工艺的研发及验证过程,固化于产品的注册备案资料。因此,应当与化妆品注册、备案资料的技术要求保持一致。

- 产品生产工艺规程与具体生产的产品有关,内容一般包括产品名称、配方、工艺流程图、完整的工艺描述、各生产工序的操作要求以及生产工艺参数和关键控制点、物料平衡的计算方法及设定的限度范围、物料和中间产品及成品的质量标准、贮存注意事项,以及成品包装材料的要求等。

02 企业需要准备的资料:

1)生产工艺规程;

2)设备操作规程;

3)岗位作业指导书(或相关文件);

4)产品注册、备案纸质资料档案;

5)生产工艺关键控制点的监控记录。

监督检查要点:

1)抽查2-3个品种企业制定的产品生产工艺规程、岗位操作规程和相应的生产记录内容,是否与产品注册或备案资料载明的技术要求相一致;抽查生产记录的实际符合情况;

2)抽查2-3个品种企业工艺规程中生产工艺参数及关键控制点等是否有明确的数据规定;

3)抽查2-3个品种生产工艺关键控制点的监控记录是否与工艺规程一致。

常见的问题:

1)企业未建立并执行生产工艺规程;

2)实际生产中的投料顺序、反应温度与注册、备案资料批准的工艺规程不一致;

3)部分产品生产工艺规程中生产工艺描述简单,未规定配方、称量等关键操作的要求;

4)批生产记录中缺少投料顺序、温度、搅拌转速、搅拌时间等关键控制点记录。

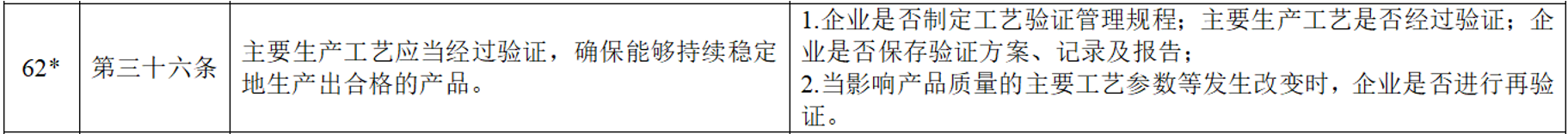

01 法规原文:

- 本条款为关键项目“*”

- 验证:证明任何操作规程或者方法、生产工艺或者设备系统能够达到预期结果的一系列活动。

- 工艺验证:证明一个生产工艺按照规定的工艺参数能够持续稳定地产出合格的产品的过程。

- 工艺参数:指生产过程中直接影响产品质量和生产效率的各种参数、指标。

- 关键控制点:生产过程中能够进行控制,并且该控制对防止、消除产品质量安全危害或将其降低到可接受水平所必需的某一参数、步骤或工序。

02 企业需要准备的资料:

1)建立工艺验证管理规程(或相关文件);

2)保留工艺验证方案、工艺验证报告以及相应的验证记录;

3)再验证报告(当影响产品质量的主要因素发生变更时)。

监督检查方法:

1)查看企业是否制定工艺验证管理规程;

2)抽查2-3个品种的主要生产工艺是否开展验证,并保存有验证方案、验证报告及验证记录,验证结果超出预期时是否具有调整措施;

3)当影响产品质量安全的主要工艺参数,如生产工艺、主要物料、重点生产设备、清洁方法、质量控制方法等发生改变时,企业是否进行再验证。

常见的问题:

1)企业未制定工艺验证管理规程;

2)企业未对主要生产工艺进行验证,现场未能提供工艺验证报告和相关记录。

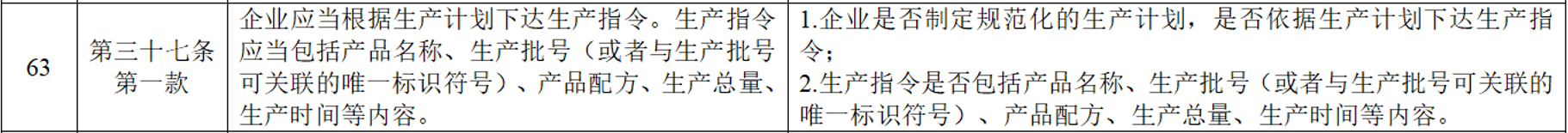

01 法规原文:

- 生产计划:指企业按照产能和交期对生产任务做出的统筹性安排。

- 生产指令:指依据生产计划启动具体生产任务的通知和指导性文件。

- 与生产批号可关联的唯一标识符号:指与生产批号建立了对应关系的一组数字或数字与字母的组合,例如:订单号、指令单号、任务单号等。

- 如生产指令中使用“与生产批号可关联的唯一标识符号”代替生产批号的,应能提供二者之间存在对应关系的证明资料或对照表。

- 企业可以按实际生产需求,选择总体下达一张生产指令单,或者按配制、灌装、包装等工序分别下达多张生产指令单。分别下达时应确保各工序的生产指令单相互关联、可追溯。

- 生产指令单中至少应包含产品名称、生产批号(或与批号关联的唯一标识符号)、产品配方 (或物料清单) 、生产总量、生产时间等内容。 “生产批号”应当由指定的人员按照规定的“批定义“和“批号编制规则“进行编制并经过审核,以保证生产过程的可追溯性。

02 企业需要准备的资料:

1)生产计划表(或相关资料);

2)生产指令单(或正产任务单)。

监督检查方法:

1)现场抽查生产计划、生产指令的制定、下达及内容的符合情况;

2)查看生产指令是否包括产品名称、生产批号(或者与生产批号可关联的唯一标识符号)、产品配方、生产总量、生产时间等内容。

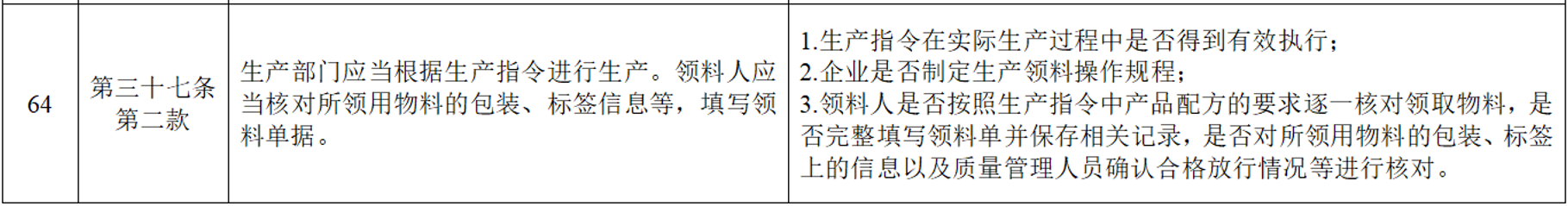

01 法规原文:

02 企业需要准备的资料:

1)建立生产领料操作规程(或相关文件);

2)生产指令单(含产品配方或物料清单);

3)领料单、发料单、物料流转卡等。

监督检查方法:

1)查看企业是否制定生产领料操作规程(或相关文件);

2)查看生产领料单和生产指令的实际符合情况;

3)现场查看物料领用、检查和核对的情况,领料人是否对领料的品种、数量、标签信息等进行一一的核对;

4)如现场未生产,则通过批生产记录查验。

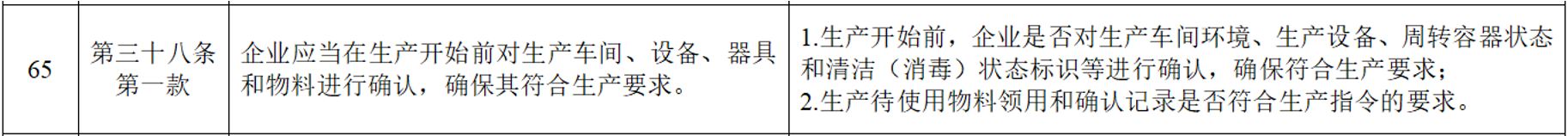

01 法规原文:

02 企业需要准备的资料:

1)产前确认相关记录;

2)首件确认记录(如有);

3)生产指令单或生产任务单。

监督检查方法:

1)企业是否建立产前确认记录,现场查看确认的执行情况;

2)现场检查生产车间环境(控制指标)是否符合规定要求,生产设备(压力仪表等校验)和周转容器状态和清洁(消毒)状态标识是否符合生产要求;

3)现场检查生产待使用物料领料与查验记录是否符合生产指令的要求,是否经质量安全负责人确认合格放行。

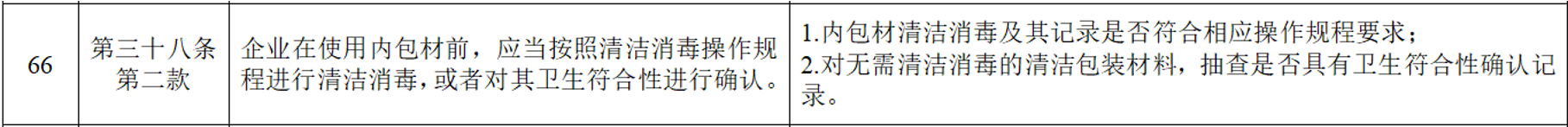

01 法规原文:

内包材:指直接接触化妆品内容物的包装材料。包括但不限于各种瓶、罐、软管、泵头、内塞、垫片、内盖、贴膜类产品的膜袋和膜布等。

企业应依据产品特点自行制定内包材卫生指标,规定取样方法、检验方法、检验频次等内容。

企业应规定内包材清洁消毒有效期,超过有效期的内包材应重新进行清洁消毒。

无需清洁消毒的清洁包装材料:指来料即为清洁状态,无需进行清洁消毒即可直接使用的内包材。此类内包材应与供应商约定卫生指标,并对其卫生符合性进行确认。如查验辐照证明、微生物检验报告等。

02 企业需要准备的资料:

1)包材清洁消毒操作规程(或相关文件);

2)内包材清洁消毒记录(含方法和参数);

3)包材清洁消毒方法验证报告和记录;

4)包材清洁消毒有效期验证报告和记录;

5)无需清洁消毒的清洁内包材的卫生符合性证明及相关确认记录。

监督检查方法:

1)检查内包材清洁消毒实施和相关记录是否符合相应操作规程要求;

2)对无需清洁消毒的清洁包材,抽查是否具有卫生符合性(索证)确认记录。

01 法规原文:

生产现场暂存或使用的物料通常有:待称量的原料、已称量的原料、待拆包的内包材、已拆包的内包材、消毒前的内包材、消毒后的内包材等。

生产现场暂存或使用的半成品和中间产品通常有:待称量的原料、已称量的原料、待拆包的内包材、已拆包的内包材、消毒前的内包材、消毒后的内包材等。

各工序间物料、半成品、中间产品的流转应做好交接记录,记录内容应包含名称、批号、使用期限、数量等信息,确保可追溯。

02 企业需要准备的资料:

1)生产现场物料标识;

2)半成品标识;

3)工序间物料交接记录(或领料/退料单)。

监督检查方法:

1)检查生产现场使用物料及半成品的标识是否包括名称或者代码、生产日期或者批号、使用期限、数量等信息,在流转过程中是否保持一致性;

2)检查生产全过程期间各工序之间物料交接是否有记录,确保可追溯。

CTI华测检测携手扬州市化妆品协会举办国产普通化妆品备案培训

2024年8月8日-9日,为贯彻落实国家和省药监部门关于做好化妆品相关工作的通知要求,进一步提升扬州市化妆品备案质效,扬州市市场监管局联合省药监局扬州检查分局、扬州市化妆品协会组织开展了2024年第一轮国产普通化妆品备案培训。全市化妆品生产企业代表等共计百余人参加培训。

2024-08-23 03:50:40

直播邀请 | 儿童化妆品法规解读及监管趋势洞察

为规范儿童化妆品生产经营活动,加强儿童化妆品监督管理,保障儿童使用化妆品安全,2021年10月08日,国家药品监督管理局发布《儿童化妆品监督管理规定》(2021年第123号公告)。这是我国首个专门针对儿童化妆品的法规,意味着儿童化妆品迎来“独立监管”时代,此次的《规定》较一般化妆品更为严格的监管要求。2022年4月11日,中检院再次发布《儿童化妆品技术指导原则》(征求意见稿),进一步明确儿童化妆品的监管要求,分别对企业产品研发、技术评审及备案提出了相关指导及依据。

2022-05-18 04:10:07

国家药监局 | 化妆品新原料注册备案管理政策问答

依据《化妆品监督管理条例》(以下简称《条例》)、《化妆品注册备案管理办法》(以下简称《办法》)和《化妆品新原料注册备案资料管理规定》(以下简称《规定》),国家药监局化妆品监管司收集、整理了化妆品业界比较关注的化妆品新原料注册备案相关问题,并逐一进行了解

2021-11-16 23:26:48

- 热线电话

- 业务咨询

- 快速询价

- 在线客服

- 报告验证