AEC-Q系列:汽车电子剪切力试验的全面解读

在现代汽车电子领域,车载元器件的可靠性与汽车驾驶安全息息相关。为满足车载电子元器件的高可靠性与耐用性,对其封装质量进行全面而细致的检验显得尤为重要。

在AEC-Q系列的认证测试中,也有专门针对元器件封装完整性的测试组别,其中剪切力试验无疑是一个至关重要的环节,用来保障芯片互连及元器件焊接牢固性等需求。

AEC-Q系列剪切力试验

| AEC标准 | 项目名称 | 项目名称缩写 | 接受标准 | 测试标准 |

| AEC-Q100 | Wire Bond Shear 引线键合剪切力 |

WBS | CPK >1.67 | AEC-Q100-001 |

| Solder Ball Shear 锡球剪切力 |

SBS | CPK >1.67 | AEC-Q100-010 | |

| Bump Shear Test Bump剪切力 |

BST | CPK >1.67 | JESD22-B117 | |

| Die Shear 芯片剪切力 |

DS | 0失效 | MIL-STD-883 Method 2019 | |

| AEC-Q101 | Wire Bond Shear 引线键合剪切力 |

WBS | 0失效 | AEC-Q101-003 |

| Die Shear 芯片剪切力 |

DS | 0失效 | MIL-STD-750-2Method 2017 | |

| AEC-Q102 | Wire Bond Shear 引线键合剪切力 |

WBS | 0失效 | JESD22-B116 |

| Die Shear 芯片剪切力 |

DS | 0失效 | MIL-STD-750-2 Method 2017 |

PART 1、引线键合剪切力Wire Bond Shear

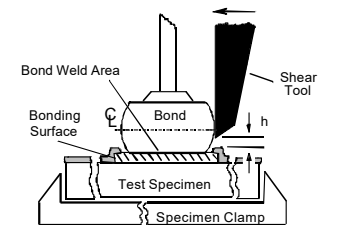

键合剪切

使用凿形工具将一个球体或楔形键合从键合表面上剪切或推离的过程(见下图)。造成这种分离所需的作用力将被记录,称为键合剪切力,用来评价芯片键合工艺质量。

键合剪切类型

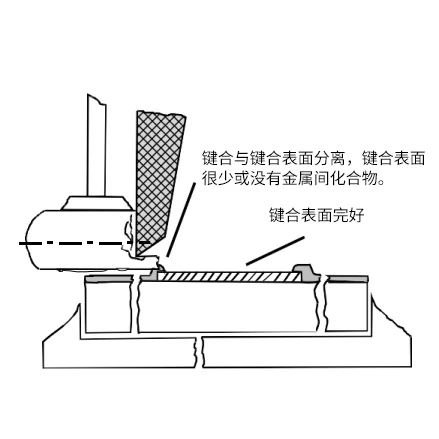

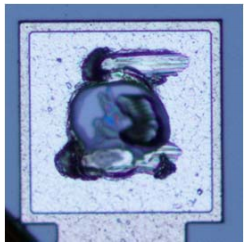

Type 1-Bond Lift键合剥离

整个引线键合与键合表面分离,仅在键合表面留下压印。很少有金属间化合物形成或焊接到键合表面金属化的迹象。

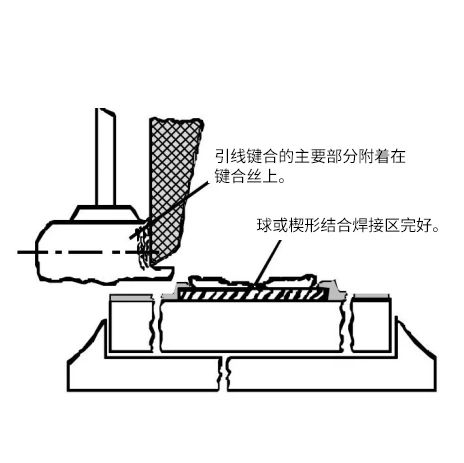

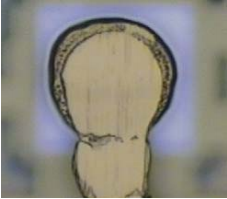

Type 2-Bond Shear键合剪切

引线键合的分离,其中:

1)键合表面金属化薄层与引线键合停留在一起并且在键合表面留下压印

2)金属间化合物保持在键合表面并且与引线键合在一起

3)引线键合的主要部分停留在键合表面上。

Type 3-Cratering弹坑

在键合表面金属化的情况下,绝缘层(氧化物或层间电介质)和本体材料(硅)分离或脱落。在绝缘层中显示凹坑或凹陷(未延伸到本体中)的分离界面不视为毁坏。需要注意的是,凹坑可由多个因素引起,这些因素包括引线键合操作、键合后处理,甚至引线键合剪切测试本身的行为等。剪切试验前出现的凹坑是不可接受的。

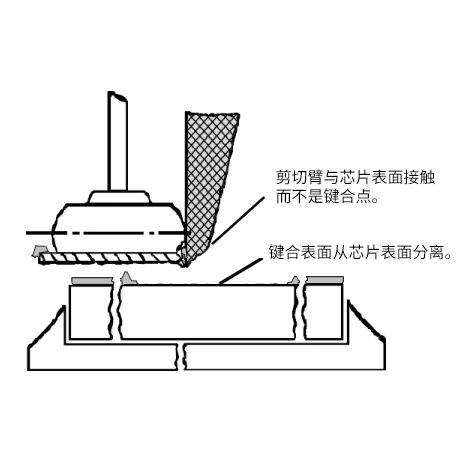

Type 4-Die Surface Contact芯片表面接触

剪切工具接触芯片表面并产生无效剪切值。这种情况可能是由于试样放置不当、芯片表面与剪切面不平行、剪切高度较低或仪器故障造成的。这种键合剪切类型是不可接受的,应从剪切数据中剔除。

Type 5-Shearing Skip剪切跳过

剪切工具仅去除球体或楔形/针脚式键合的最顶端部分。这种情况可能是由于试样放置不当、芯片表面与剪切面不平行、剪切高度较高或仪器故障造成的。这种键合剪切类型是不可接受的,应从剪切数据中剔除。

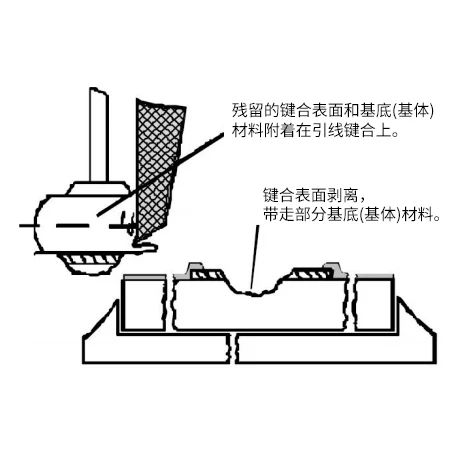

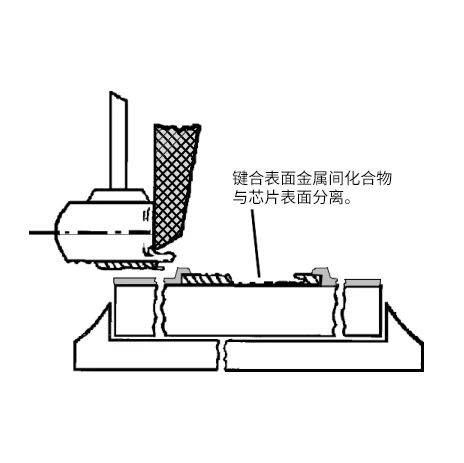

Type 6-Bonding Surface Lift键合面剥离

键合表面金属化与下层基板或基体材料之间的分离。有迹象表明键合表面金属化层仍附着在球体或楔形/针脚式键合上。

键合剪切失效标准

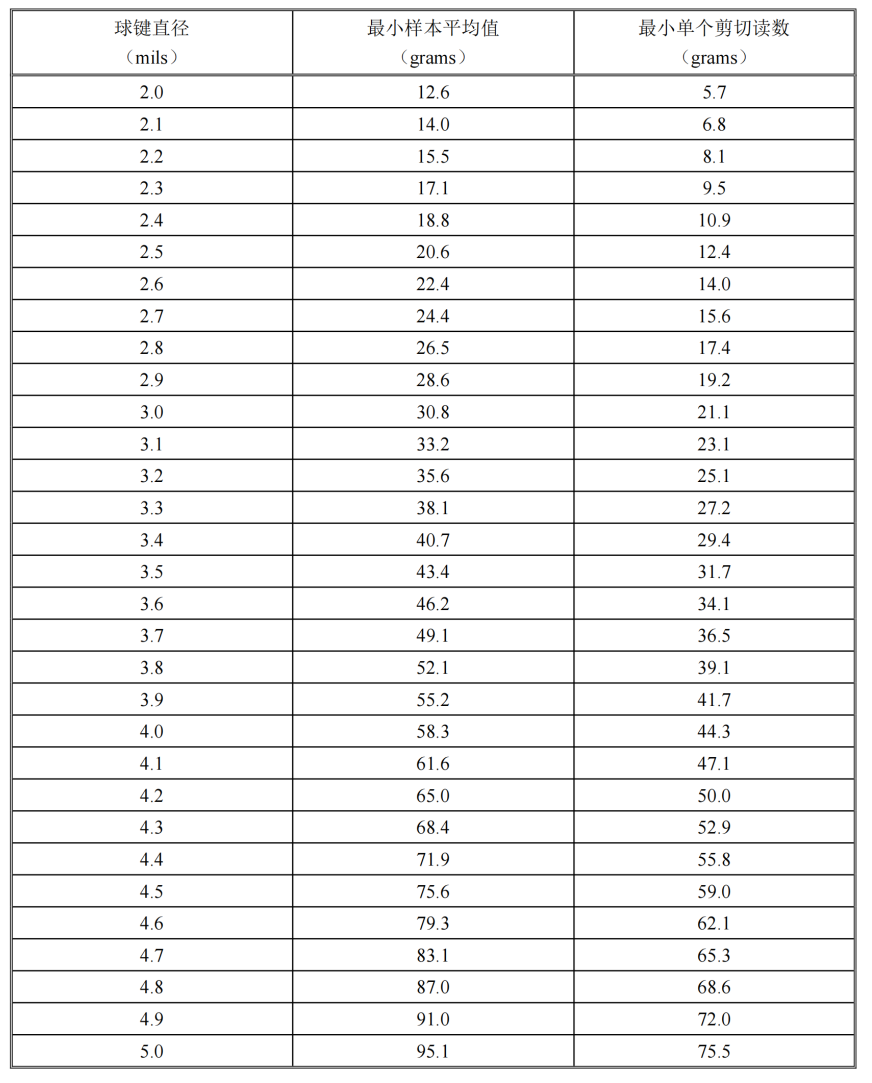

金球键合的失效准则

如果单个和样本的最小平均球键剪切值大于或等于表中的规定值,则器件上的金球键合应被认为可接受。

铝楔形/针脚式键合的失效准则

如果最小剪切值大于或等于制造商的键合线抗拉强度,则器件上的铝楔型/针脚式键合应视为可接受。此外,发生键合的铝楔形/针脚式键合“足迹”的百分比应大于或等于50%。

PART 2、芯片剪切力Die Shear

芯片剪切

强度试验的主要目的在于评估芯片与底座之间的附着强度,以综合评价芯片安装在底座上所采用的材料和工艺步骤的可靠性。这一测试方法直接关系到芯片封装的质量,并通过测量剪切力的大小来判断其是否符合设计要求。同时,通过分析芯片剪切时的失效位置和失效模式,及时发现并纠正在芯片封装过程中可能发生的问题。

PART 3、锡球剪切力Solder Ball Shear

芯片剪切

锡球剪切:

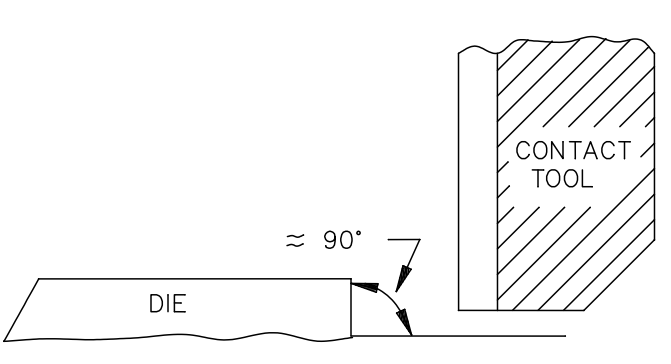

将锡球面朝上,剪切臂的高度约为球体高度的1/3,且不接触基底表面,使用0.28-0.50mm/s的恒定剪切速率将锡球从基板表面上剪切或推离的过程(见下图)。造成这种分离所需的作用力将被记录,称为锡球剪切力,用来评价锡球的焊接质量。

锡球分离模式

| 分离模式 | 分离模式的定义 |

| 1 | 通过大部分焊料发生分离。特征是焊料残留在整个焊盘上。 |

| 2 | 分离是通过金属对金属的脆性金属间化合物层(通常是通过镍-锡或金-锡金属间化合物)的断裂发生的。焊盘在这些区域通常是非常平整的。 |

| 3 | 在凸块下方的阻挡金属层之间发生分离(通常是铜和镍之间的粘附力丧失)。焊盘在这些区域通常是非常平整的。 |

| 4 | 焊盘下方的PBGA基底材料发生分离,导致焊盘从基底上剥离。焊球仍附着在焊盘上。 |

| 5 | 大部分焊料与焊盘分离,但电镀层仍留在焊盘上。这种情况通常是由浸润不当造成的。 |

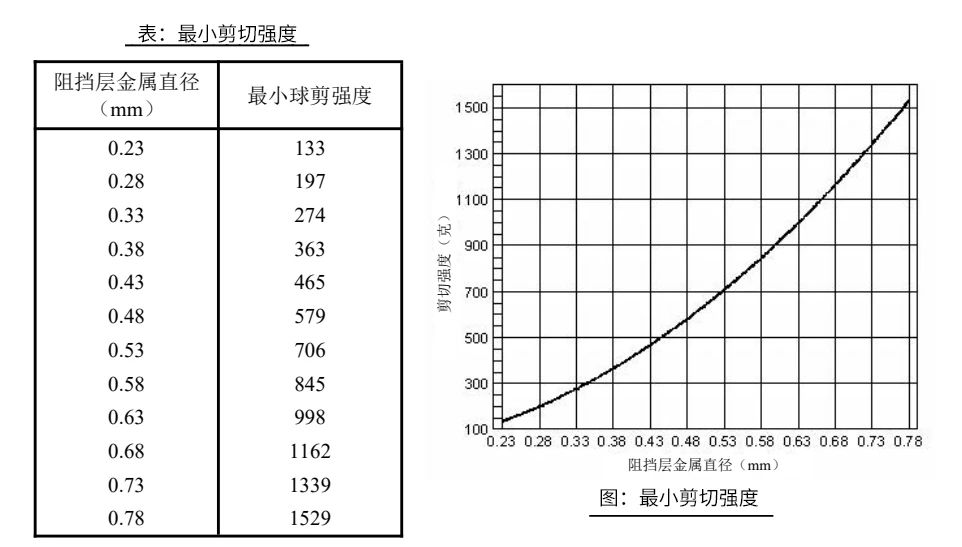

锡球剪切验收标准

PART 4、剪切试验力试验设备

*部分截图来自标准AEC-Q100-001

CTI华测检测获得合众新能源汽车资质认可

近期CTI华测检测顺利通过合众新能源汽车有限公司的能力验证及资质审核,可为合众汽车及其供应链提供从材料、零件到整车的全产业链测试服务与技术支持,在材料性能、汽车电子可靠性、耐久、EMC及环保等多个领域协助合众汽车及其供应链管理产品品质,助力合众汽车实现“高品质智能电动汽车触手可及”的品牌愿景。

2023-01-18 05:09:18

干货-车用芯片AEC-Q验证常见问题解答

随着汽车电子朝着智能化、信息化、网络化方向发展,汽车芯片正迎来新的发展机遇,车用芯片AEC-Q验证常遇到的问题有哪些?

2022-02-07 07:46:34

CTI华测检测汽车光学实验室投入运营

近年来,随着消费者对汽车电子产品功能要求日渐提升,汽车内外部照明已经从纯粹安全要求提升为对安全性、舒适性、功能性以及个性化的全面需求。

2021-09-08 17:14:51

- 热线电话

- 业务咨询

- 快速询价

- 在线客服

- 报告验证