技术干货|一文读懂AEC系列振动、冲击试验

AEC振动、冲击测试的目的

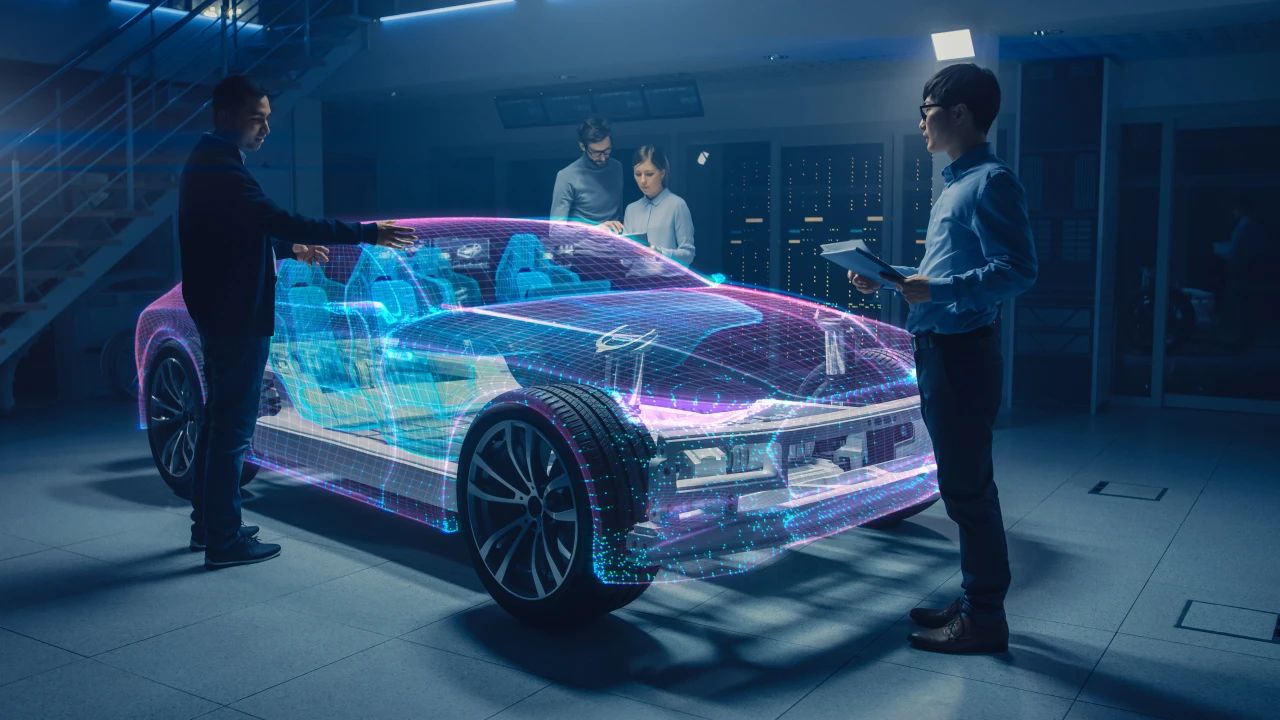

AEC振动和冲击测试的主要目的是评估汽车电子产品在振动和冲击环境下的可靠性和耐久性。这些测试旨在模拟汽车使用过程中可能遇到的振动和冲击条件,以确保产品在实际应用中能够正常工作并具备足够的性能和可靠性。

具体来说,振动测试的目的包括:

评估产品的结构强度

振动测试可以测试产品的结构在振动环境下的强度和稳定性,以确保产品能够承受汽车行驶过程中的振动和震动。

评估产品的连接可靠性

振动测试可以评估产品内部连接和焊接的可靠性,以确保产品在振动环境下不会出现松动、断裂或接触不良等问题。

评估产品的性能稳定性

振动测试可以评估产品在振动环境下的性能稳定性,例如传感器的准确性、电子元件的工作可靠性等。

冲击测试的目的包括:

评估产品的耐冲击能力

冲击测试可以评估产品在碰撞和颠簸等冲击情况下的耐久性和结构完整性,以确保产品能够在车辆行驶过程中保持正常工作。

评估产品的抗震动性

冲击测试可以评估产品在振动环境下的抗震动能力,以确保产品在振动环境中不会出现故障或性能下降。

通过进行振动和冲击测试,汽车电子产品的制造商可以评估产品在实际使用条件下的可靠性,从而提高产品的质量和性能,并满足汽车行业对产品可靠性和安全性的要求。

振动、冲击测试的夹具设计及其要求

振动和冲击测试的夹具设计是确保测试过程的准确性和可重复性的关键因素。夹具设计应考虑以下要求:

适应性

夹具设计应适应被测试产品的尺寸、形状和重量。夹具应能够牢固地固定产品,确保产品在测试过程中不会移动或松动。

刚性和稳定性

夹具应具备足够的刚性和稳定性,以抵抗振动和冲击测试中产生的力和振动。夹具的结构应设计合理,以确保在测试过程中不会发生变形或破损。

传递振动和冲击

夹具应能够有效地传递振动和冲击力到被测试产品上,以模拟实际使用条件下的振动和冲击环境。夹具的设计应考虑到产品的固定点和接触面,以确保振动和冲击力能够均匀地传递到产品上。

防止干扰

夹具设计应考虑到减少外部因素对测试结果的干扰。例如,夹具应具备良好的隔振性能,以减少来自外部振动源的影响。

安全性

夹具设计应考虑到操作人员的安全。夹具应具备良好的防护措施,以防止操作人员受到振动和冲击测试过程中的伤害。

可调性和可重复性

夹具设计应具备可调性,以适应不同类型和尺寸的产品。此外,夹具应具备良好的可重复性,以确保在不同时间和不同测试条件下的一致性测试结果。

总之,振动和冲击测试的夹具设计应考虑到适应性、刚性和稳定性、传递振动和冲击、防止干扰、安全性以及可调性和可重复性等要求,以确保测试过程的准确性和可靠性。

AEC系列振动测试标准及测试条件

| 测试标准 | 测试对象 | 样本量 | 接受标准 | 测试标准 | 测试条件 |

| AEC Q100 | 集成电路 | 15 | 0 | JEDEC JESD22-B103 | 20Hz~2000Hz(对数扫频)>4min,每轴向4次;峰值加速度50g;测试前后的性能检查在常温下。 |

| AEC Q101 | 离散半导体 | 30 | 0 | JEDEC JESD22-B103 | 20Hz~2000Hz(对数扫频)>4min,每轴向4次;峰峰值位移0.06inch,峰值加速度50g;测试前后的性能检查在常温下。 |

| AEC Q102 | 离散光电半导体器件 | 3批次中各取10个 | 0 | JEDEC JESD22-B103 Condition 1 |

20Hz~2000Hz(对数扫频)>4min,每轴向4次;峰峰值位移0.06inch,峰值加速度20g;测试前后的性能检查在常温下。 |

| AEC Q103-002 | 微机电系统(MEMS)压力传感器器件 | 3批次中各取39个 | 0 | JEDEC JESD22-B103 | M1级: · 测试条件:依照AEC-Q100(50g,20Hz~2000Hz),应力应施加在正向和负向的三个相互垂直轴上 M2级: · 测试条件:依照AEC-Q100(50g,10Hz~2000Hz,1小时),应力应施加在正向和负向的三个相互垂直轴上 |

| AEC Q103-003 | 微机电系统(MEMS)麦克风器件 | 3批次中各取12个 | 0 | JEDEC JESD22-B103 | 20Hz~2000Hz(对数扫频)>12min,每轴向4次;峰峰值位移0.06inch,峰值加速度20g;测试前后的性能检查在常温下。 |

| AEC Q104 | 多芯片模块 | 15 | 0 | JEDEC JESD22-B103 | 20Hz~2000Hz(对数扫频)>4min,每轴向4次;峰值加速度50g;测试前后的性能检查在常温下。 |

| AEC Q200 | 被动器件 | 30 | 0 | MIL-STD-202 Method 204 |

10Hz~2000Hz(对数扫频)>12min,每轴向4次;峰峰值位移0.06inch,峰值加速度5g;测试前后的性能检查在常温下。 |

AEC系列冲击测试标准及测试条件

| 测试标准 | 测试对象 | 样本量 | 接受标准 | 测试标准 | 测试条件 |

| AEC Q100 | 集成电路 | 15 | 0 | JEDEC JESD22-B104 |

仅Y1平面,5次冲击,脉冲持续时间0.5ms,峰值加速度1500g;MS测试前后的性能检查在常温下。 |

| AEC Q101 | 离散半导体 | 30 | 0 | JEDEC JESD22-B104 |

1500g,0.5ms,5次/方向,±XYZ共30次;测试前后的性能检查在常温下。 |

| AEC Q102 | 离散光电半导体器件 | 3批次中各取10个 | 0 | JEDEC JESD22-B110 |

1500g,0.5ms,5次/方向,±XYZ共30次;测试前后的性能检查在常温下。 |

| AEC Q103-002 | 微机电系统(MEMS)压力传感器器件 | 3批次中各取39个 | 0 | JEDEC JESD22-B110 | M1级: · 测试条件:依照AEC-Q100(50g,20Hz~2000Hz),应力应施加在正向和负向的三个相互垂直轴上 M2级: · 测试条件:依照AEC-Q100(50g,10Hz~2000Hz,1小时),应力应施加在正向和负向的三个相互垂直轴上 |

| AEC Q103-003 | 微机电系统(MEMS)麦克风器件 | 3批次中各取12个 | 0 | JEDEC JESD22-B104 |

3个脉冲,0.5毫秒持续时间,在X、Y和Z平面的10000g峰值加速度。室温下进行震动前后测试。 |

| AEC Q104 | 多芯片模块 | 15 | 0 | JEDEC JESD22-B110 |

仅Y1平面,5次冲击,脉冲持续时间0.5ms,峰值加速度1500g;MS测试前后的性能检查在常温下。 |

| AEC Q200 | 被动器件 | 30 | 0 | MIL-STD-202 Method 213 |

方法213图表1,表面贴装元件:条件C;引脚器件:条件C。 半正弦、峰值加速度100g's,6ms,速度变化12.3ft/sec |

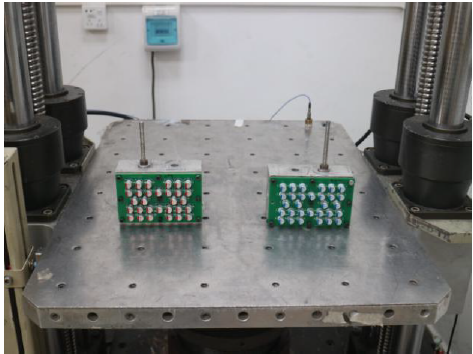

为了满足AEC车载电子元器件50g大量级振动条件要求,CTI华测检测实验室配备感应式振动台,是传统电磁式振动台2.5倍加速度能力。

感应式振动台的优势:

振动波形好、高加速、高量值、抗直流干扰能力。

结构简单,维修方便、重量轻、强度较高。

连接刚度较大,工作频率范围更宽。

增加振动台无故障时间,提高了可靠性。

| 正弦推力 | 5200kgf |

| 随机推力 | 5200kgf |

| 冲击推力 | 10400kgf |

| 频率范围 | 2~2800Hz |

| 持续位移 | 76mm |

| 冲击位移 | 76mm |

| 最大速度 | 2.5m/s |

| 最大加速度 | 1200m/s2 |

机械冲击设备是一种用于模拟产品在碰撞、颠簸等冲击环境下的测试设备。它通过施加冲击力或冲击能量于产品上,评估产品的耐冲击能力和抗震动性能。CTI华测检测实验室配备行业领先大量级冲击品牌设备。

型号:ST-6080

台面尺寸:600×800 mm

最大载重:90 kg(二次冲击最大载重2 kg)

最短时域:非标准波≧0.1 mS(含二次冲击台)

最长时域:≧30 mS

最大加速度:≧10,000 gn(含二次冲击台)

最大速度变化率:7.4 m/Sec

二次冲击台尺寸:150×150 mm

CTI华测检测可为客户提供AEC-Q100、AEC-Q101、AEC-Q102、AEC-Q200、AEC-Q104等多个系列的测试认证服务;

CTI可提供材料分析、失效分析等多种测试分析服务,为汽车电子技术的合规赋能,为半导体及元器件企业的产品质量保驾护航。

CTI华测检测授予上海数明半导体AEC-Q100证书,助力企业品质发展

2024年10月21日,华测检测认证集团股份有限公司(以下简称:CTI华测检测)为上海数明半导体有限公司(以下简称:数明半导体)的双通道隔离驱动产品SiLM8260ABCS-AQ颁发了AEC-Q100证书。

2024-10-24 08:54:40

AEC-Q102高温工作寿命中关于降额曲线的介绍

CTI可以提供AECQ-100、AECQ-101、AECQ-102、AECQ-103、AECQ-104、AECQ-200等多系列的认证与检测服务。CTI还可以提供集成电路、PCB/PCBA、电子辅料等全面的性能检测,可靠性验证,失效分析等服务。

2022-06-02 03:31:31

干货-车用芯片AEC-Q验证常见问题解答

随着汽车电子朝着智能化、信息化、网络化方向发展,汽车芯片正迎来新的发展机遇,车用芯片AEC-Q验证常遇到的问题有哪些?

2022-02-07 07:46:34

- 热线电话

- 业务咨询

- 快速询价

- 在线客服

- 报告验证